Абсолютные и относительные координаты

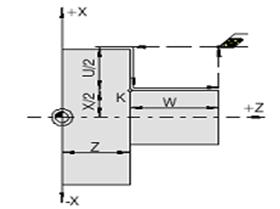

При абсолютном способе программирования координаты точек отсчитываются от постоянного начала координат. При относительном способе отсчета за нулевое положение каждый раз принимается положение исполнительного органа, которое он занимал перед началом перемещения к следующей опорной точке.

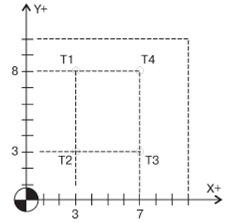

Пример задания опорных точек в двух системах координат:

|  |

| а | б |

Рис. 3.6. Опорные точки в различных СК

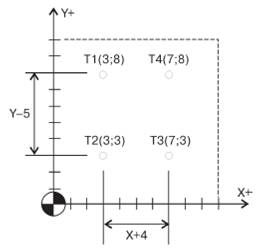

Современные системы ЧПУ позволяют свободно работать и с абсолютными, и с относительными координатами. Для переключения из одного режима работы в другой используются команды G90 (абсолютное программирование) и G91 (относительное программирование). В случае появления одной координатной ошибки при относительном способе программирования все последующие перемещения будут неправильными.

| Абсолютное программирование O0001 (PAZ ABS) N10 G21 G40 G49 G54 G80 G90 N20 M06 T01 (FREZA D1) N30 G43 H01 N40 M03 S1000 N50 G00 X3 Y8 N60 G00 Z0.5 N70 G01 Z-1 F25 N80 G01 X3 Y3 N90 G01 X7 Y3 N100 G01 X7 Y8 N110 G01 Z0.5 N120 G91 G28 X0 Y0 Z0 N130 M05 N140 M30 | Относительное программирование O0001 (PAZ INCR) N10 G21 G40 G49 G54 G80 G91 N20 M06 T01 (FREZA D1) N30 G43 H01 N40 M03 S1000 N50 G00 X3 Y8 N60 G00 Z0.5 N70 G01 Z-1 F25 N80 G01 X0 Y-5 N90 G01 X4 Y0 N100 G01 X0 Y5 N110 G01 Z0.5 N120 G91 G28 X0 Y0 Z0 N130 M05 N140 M30 |

Комментарии в УП и карта наладки

Программист создает много программ для станка с ЧПУ. При этом сложно запомнить все технологические подробности и нюансы работы даже с одной и той же программой. В свою очередь оператор станка должен хорошо представлять, что делает конкретная УП и обладать определенной информацией для настройки станка (положение нулевой точка, режущие инструменты и т.д.). В настоящее время такая информация сохраняется двумя способами:

1) с помощью комментариев в программе

2) с помощью карты наладки.

Комментарии представляют собой обычные предложения, при помощи которых программист доводит до оператора станка определенную технологическую информацию. Обычно в комментариях содержатся следующие данные:

1. дата и время создания УП;

4. данные о рабочей системе координат;

6. названия технологических операций.

Для того, чтобы ввести комментарии в УП, используется символ «точка с запятой» или круглые скобки.

(. комментарий. ) или ;. комментарий.

На комментарии налагаются следующие ограничения:

1) Длина комментариев ограничена и для каждой стойки ЧПУ имеет свое значение.

2) Некоторые стойки ЧПУ не воспроизводят кириллицу. Поэтому если программа набрана на компьютере, то на стойке они будут нечитаемы.

При работе на станках с ЧПУ могут использоваться следующие виды документации:

2) карта операционных эскизов,

4) карта наладки инструмента,

5) расчетно-технологическая карта.

В указанных документах содержится полная информация для обработки детали.

Многие CAD/САМ-системы умеют автоматически генерировать карту наладки и инструментальную карту, в которой содержатся подробные сведения о применяемом в данной УП режущем инструменте.

Тема 4. РАЗРАБОТКА УПРАВЛЯЮЩИХ ПРОГРАММ В СИСТЕМЕ CNC

G-коды программирования

G00 – Ускоренное перемещение инструмента

N 10 G 00 Xn Zn (1)

Код G00 указывает на то, что перемещение инструмента осуществляется на ускоренной подаче (10 — номер кадра).

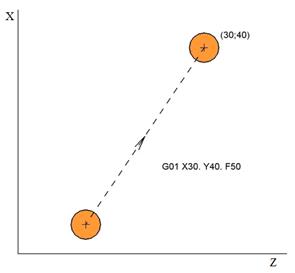

G01 – Линейная интерполяция

N 20 G 01 Xn Zn F n (2)

Код G01 предназначен для выполнения линейной интерполяции, или, говоря простым языком, для перемещения инструмента по прямой линии с заданной скоростью. Кадры для линейной интерполяции записывается следующим образом:

Основное отличие кода G01 от G00 заключается в том, что при линейной интерполяции инструмент перемещается с заданной скоростью (скоростью рабочей подачи), при которой возможна механическая обработка материала. При этом СЧПУ поддерживает прямолинейное перемещение по трем осям одновременно.

N10 G01 X10.0 Z 30.0 F100 (3)

N20 X40.0 Z40.0

В кадре N10 инструмент перемещается в точку (10;30) со скоростью 100 миллиметров в минуту. Следующий кадр выполняет линейное перемещение в точку X=40; Y=40; Z=40. Так как код G01 является модальным, то его не нужно указывать еще раз в кадре N20. То же самое относится и к скорости подачи F. Если в кадре N10 указана скорость F100, то она остается неизменной, пока не будет запрограммировано новое значение F. Линейная интерполяция используется не только для обработки в плоскости X–Y, но и для вертикального врезания в материал заготовки.

Рис. 1. Перемещение инструмента в точку (30; 40)

со скоростью рабочей подачи 50 мм/мин

Пример УП: Ток_Пр_00.prg

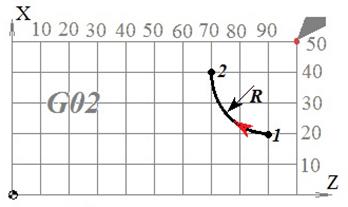

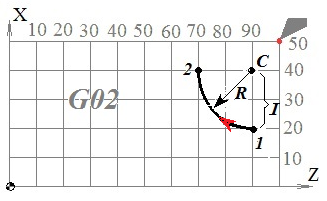

G02 и G03 — Круговая интерполяция (4)

Код G02 – перемещение по дуге окружности по часовой стрелке,

Код G03 – перемещение по дуге окружности против часовой стрелки.

Как и при выполнении линейной интерполяции, в кадре круговой интерполяции необходимо указать рабочую подачу F.

Существуют два способа для формирования кадра круговой интерполяции.

1-й способ — с указанием конечной точки и радиуса:

а) по часовой стрелке: G 02 Xn Zn Rn Fn. (5)

G02 — движение по часовой стрелке;

Xn Zn — координаты конечной точки дуги (n — значение координаты);

Fn — скорость рабочей подачи.

Для выполнения скругления необходимо подвести вершину инструмента в начальную точку 1, затем выполнить кадр УП — инструмент переместится в точку 2.

Пример УП: Ток_Пр_01.prg (см. Приложение)

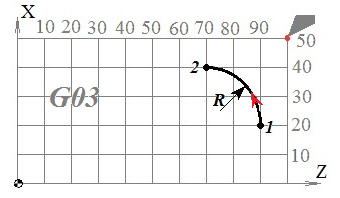

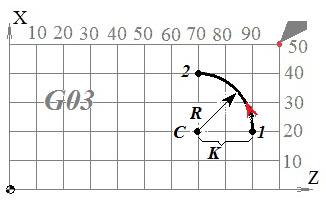

б) против часовой стрелки: G 03 Xn Zn Rn Fn. (6)

Пример УП: Ток_Пр_02.prg

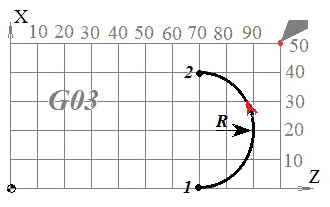

Длина дуги скругления зависит от координат конечной точки дуги и от величины радиуса. Пример скругления дугой 180 градусов:

Пример УП: Ток_Пр_03.prg

2-й способ — с указанием конечной точки и инкрементальных координат центра дуги относительно начальной точки:

а) по часовой стрелке: G 02 Xn Zn In Kn Fn. (7)

G02 — движение по часовой стрелке;

Xn Zn — координаты конечной точки дуги;

In — инкрементальная координата центра дуги по оси X (расстояние между начальной точкой 1 и центром дуги по оси X- на рисунке dX=20мм);

Kn — инкрементальная координата центра дуги по оси Z (расстояние между начальной точкой 1 и центром дуги по оси Z — на рисунке dZ=0);

Fn — скорость рабочей подачи.

Пример УП: Ток_Пр_04.prg

б) против часовой стрелки: G 03 Xn Zn In Kn Fn (8)

G03- движение против часовой стрелки;

Xn Zn — координаты конечной точки дуги;

In — инкрементальная координата центра дуги по оси X (расстояние между начальной точкой 1 и центром дуги по оси X — на рисунке dX=0);

Kn — инкрементальная координата центра дуги по оси Z (расстояние между начальной точкой 1 и центром дуги по оси Z — на рисунке dZ= -20мм);

Fn — скорость рабочей подачи.

Пример УП: Ток_Пр_05.prg

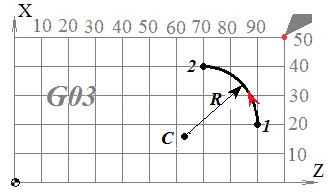

Если длина дуги не кратна 90 градусов, то для ее выполнения требуются определенные тригонометрические расчеты. Пример программирования дуги, длина которой меньше 90 градусов:

G 03 Xn Zn R n Fn (9)

Пример УП: Ток_Пр_06.prg

Выбор варианта записи кадра кругового перемещения зависит от возможностей ЧПУ и привычки программиста. Большинство современных станков с ЧПУ поддерживают оба варианта записи.

G04 – Время выстоя

Формат: N. G04 P. [с] (10)

G20 — Цикл продольного точения (11)

Формат: N … G 20 Xn Zn F.

Рис. 8. Цикл продольного точения

Пример УП: Ток_Пр_07.prg

Аналогично программируется и цикл обработки конуса с добавлением радиуса

Формат: N … G 20 Xn Zn R F. (12)

Пример УП: Ток_Пр_08.prg

G24 — Цикл торцовой обработки (13)

Рис. 9. Цикл торцовой обработки

Формат: N. G 24 X (u) Z (w) F.

Пример УП: Ток_Пр_09.prg

Данный цикл модальный, и отменяется командой G из той же группы. Для последующих кадров, необходимо программировать только измененные координаты, указывая обе координаты X и Z, а так же R, если требуется конус.

Отрицательный параметр конуса (-R) определяет конус, как показано на чертеже.

G25 – Включение контроля зон запрета перемещений. (14)

Зоны должны быть определены через меню “Токарный станок -> Зоны запрета”.

G26 – Отмена контроля зон запрета. (15)

G28 – Нарезание резьбы с одного прохода. (16)

Пример: N01 G28 Z-30. E1 – Резьба с шагом 1 мм.

Перед запуском команды G28 ОБЯЗАТЕЛЬНО должно быть запущено главное движение. Параметром E задается скорость суппорта в мм/об (миллиметров на 1 оборот шпинделя).

G37 – Выход в фиксированную точку (17)

N01 G37 Pn – Выход в точку, заданную параметром n. См. M100.

N01 G37 X-20. Z-30. – Выход в точку c координатами X, Z.

G53 – Отмена установки G 54. (18)

G54 – Система координат детали, смещает ноль детали в системе координат станка. (19)

При выходе в точку с координатой X0, Z0 инструмент пойдет в точку со значением заданным функцией G54.

G70 – Возврат из подпрограммы. (20)

N01 G70 – Последний кадр подпрограммы.

G71 – Вызов подпрограммы (21)

Вызов подпрограммы, которая начинается с кадра N200. Подпрограмма должна завершаться командой G70.

G72 – Безусловный переход на заданный кадр (22)

N01 G72 N150 – Переход к кадру N150.

G92 – Задание смещения центра координатной системы (23)

G93 – Отмена смещения центра координатной системы (24)

G500 – Вывод на экран сообщения с указанным номером. (25)

N102 G500 P4 – вывод сообщения с номером 4.

Выполнение УП прерывается. Система ожидает нажатия на кнопку ОК.

Редактирование сообщений осуществляется через меню Настройка.Функция

G 500 — вывод сообщения (26)

N102 G500 Px En – вывод сообщения с номером x и значение переменной En.

4.2. М-коды программирования

M02 – Остановка выполнения программы

M03 – Включение шпинделя по часовой стрелке

Пример: N01 S1000 M03 – включение шпинделя на частоту 1000 об/мин.

M04 – Включение шпинделя против часовой стрелке

Пример: N01 S1000 M04 – включение шпинделя на частоту 1000 об/мин.

M05 – Останов шпинделя

M06 – Смена инструмента на одну позицию револьверной головки

4.3. Порядок разработки управляющей программы

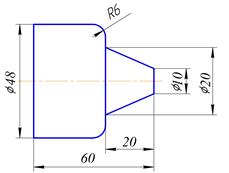

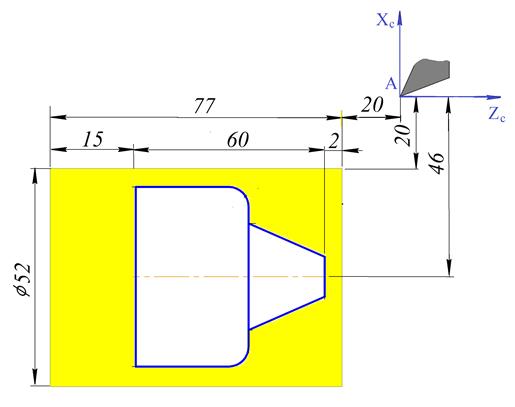

Задача: разработать управляющую программу для обработки детали

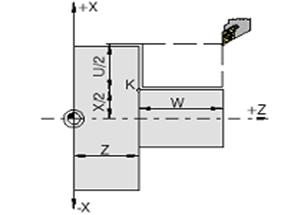

Шаг 2. Размеры заготовки и размещение инструмента.

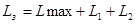

Сформировать размеры заготовки (длину L з и диаметр D з).

, мм, (1)

где L max – максимальный размер детали вдоль оси вращения (60 мм); L 1– запас по длине заготовки для ее крепления в патроне и для отрезки детали (можно принять L 1 = 20мм); L 2– припуск на обработку торцовой части детали (L 2= 2 мм).

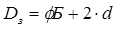

, мм, (2)

где — наибольший диаметр детали (48 мм), d = 2мм – припуск на сторону.

Рис. 11. Заготовка и нулевая точка инструмента

=> размеры заготовки: 52х77 мм.

3) Выбор расположения вершины инструмента (точка А).

Это исходное положение суппорта, при котором осуществляется смена инструмента. Разместим его в 20-ти мм от угла заготовки. Если суппорт находится за осью шпинделя, то его удобно разместить так, как показано на рис. 11. Точку вершины инструмента определим как «0-станка». Ее координаты в системе координат станка: Xc=0, Zc=0.

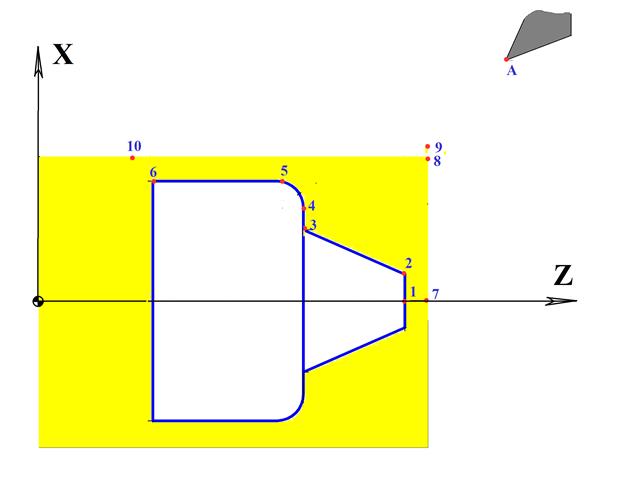

Шаг 3. Расчет координат основных опорных точек

Для написания управляющей программы необходимо рассчитать координаты опорных (узловых) точек. Они рассчитываются в системе координат детали. Мы вправе расположить ее где угодно, лишь бы нам было удобно использовать ее для определения координат движения инструмента. Ее начало удобно расположить на оси вращения заготовки и в плоскости патрона так, как показано на рис. 12.

Рис.12. К расчету координат основных опорных точек

в системе координат детали

Таким образом, система координат детали смещена относительно системы координат станка (см. рис. 11):

Значения основных опорных (узловых) точек приведены в таблице 1.

Координаты основных опорных точек в системе координат детали

| № | X,мм | Z,мм | Примечание |

| А | 46 | 97 | Исходное положение вершины инструмента |

| 1 | 0 | 75 | |

| 2 | 5 | 75 | |

| 3 | 10 | 55 | |

| 4 | 18 | 55 | Начало галтели |

| 5 | 24 | 49 | Конец галтели |

| 6 | 24 | 15 | |

| 7 | 0 | 77 | |

| 8 | 26 | 77 | |

| 9 | 28 | 77 | Точка подхода к заготовке на ускоренной подаче |

| 10 | 26 | 13 | Точка подхода отрезного резца к детали на ускореннйе подаче с учетом его ширины (ширина лезвия = 2 мм) |

Теперь можно начать составлять управляющую программу.

20;Заготовка D=52мм, L=77мм

30;»0″ станка x=46мм, z=97мм

40;»0″ детали x= -46; z= -97