Системы автоматизации программирования (САП)

Составной частью процесса технологической подготовки производства является программирование работы оборудования с ЧПУ, которое может выполняться как в ручном режиме, так и с применением средств автоматизации.

“Ручное” программирование состоит в том, что технолог по заданному операционному технологическому процессу рассчитываем траекторию перемещения инструмента, назначаем необходимые технологические команды (подачу, охлаждение, смену инструмента и т.д.). При этом требуется детальная проработка технологического процесса, когда определяются не только отдельные рабочие ходы, но и производится расчленение каждого из них на шаги, представляющие собой перемещения инструмента вдоль определенного геометрического элемента поверхности детали (цилиндр, конус, дуга и др.). Шагами могут быть и отдельные участки поверхности, обрабатываемые с резными режимами резания.

Результатом программирования является управляющая программа (УП), которая представляет собой совокупность команд на языке программирования и определяет алгоритм функционирования станка по обработке конкретной заготовки.

При автоматизированном программировании в идеальном случае все задачи ручного программирования должны решаться на ЭВМ.

Оператор, управляющий станком с ЧПУ, обычно не принимает непосредственного участия в формировании детали, точность получаемых размеров и качество обработки обеспечивается УП и точностью станка.

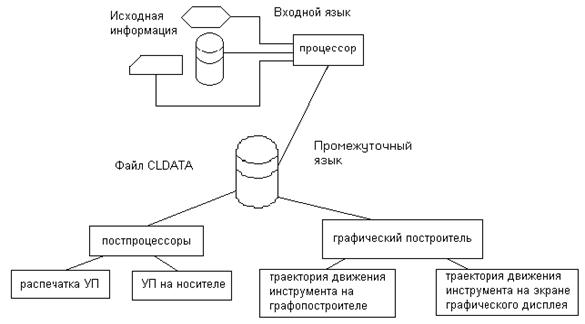

“Автоматизированное” программированиезаключается в том, чторяд задач выполняется с помощью системы автоматизации программирования (САП). САП – это комплекс технических, программных, языковых и информационных средств, осуществляющих преобразование данных чертежа и технологии в коды устройства для управления оборудованием с ЧПУ. Они обычно организованы по структуре: входной язык, процессор, промежуточный язык, постпроцессор.

Структуру САП можно представить себе в виде, рис. 3.1.

Рис. 3.1. Структурная схема САП

Входной язык САП — это проблемно ориентированный язык, для описания исходных данных о детали и технологическом процессе ее обработки на оборудовании с ЧПУ, служит для ввода исходной информации в процессор.

Процессор САП — программное изделие для решения геометрических и технологических задач, и для управления процессом обработки данных на ЭВМ.

Промежуточный язык — внутренний программно-ориентированный язык, служащий для представления данных, передаваемых от процессора к постпроцессору.

В литературе промежуточный язык называют CL DATA (Cutter Location Data-данные о перемещении инструмента).

Постпроцессор САП — программное изделие, для адаптации УП к конкретному оборудованию с ЧПУ.

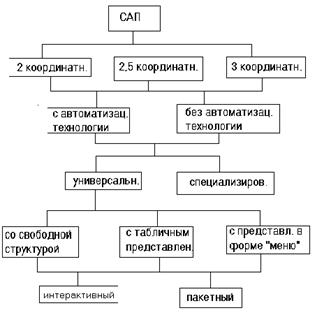

САП классифицируется по нескольким критериям, рис. 3.2:

а) по числу управляющих координат

б) по уровню принимаемых решений

в) по уровню

г) по форме представления исходных данных

д) по режиму работы

Рис. 3.2. Критерии классификации САП

а). Двух-координатные САП готовят УП для токарных, электроэрозионных, газо-резательных и др. станков. Движение инструмента происходит в одной из координатных плоскостей.

2.5-координатные САП готовят УП для токарных, фрезерных, сверлильных и др. станков, при этом одновременное перемещение только по двум координатам.

Трех-координатные САП готовят УП для обработки произвольной поверхности второго порядка. Многокоординатные САП могут также обеспечивать угловые перемещения вокруг одной из координатных осей.

Примеры САП: 2,5коорд.: ЕСПС-ТАУ, САП-СМ, ТЕХТРАН, АДАРТ (США), NELAPT(Англ.), AutoText(ГДР), IFAPT(Франц), Гарт (Яп).

3- коорд.: MODAPT (Итал), PROMO (Франц).

Многокоорд.: АРТ(США-Automatically Programmed Tools).

б). К технологическим задачам, решаемым автоматизированно или нет, относятся такие, как типовые технологические циклы течения, сверления, нарезания резьбы, фрезерования кругового и прямоугольного, фрезерования пазов и карманов, разбиения припусков на проходы, расчет режимов резания и др.

в). универсальные САП – это системы широкого назначения. Например: АРТ-позволяет программировать обработку конусов, цилиндров, эллипсоидов, сфер, и др.

Специализированные САП — для подготовки УП по видам обработки (токарной, фрезерной, сверлильно-расточной, и др.).

Последние годы развития САП идет по пути создания специализированных систем с высоким уровнем автоматизации решения технологических задач.

Пример. EXAPT(ФРГ), состоит из трех подсистем:

EXAPT-MO2 — для токарных станков;

Подсистема EXAPT-MO2 включает следующие этапы:

-описание геометрии детали;

-описание технологических переходов;

-описание процесса обработки;

При этом автоматизировано решение задач:

-построение траектории движения инструмента при черновой. и чистой обработке;

— контроль на наличие столкновений.

В настоящее время выпускаются системами ЧПУ типа CNC со встроенными САП программаторами. Они поздравляют оперативно подготавливать УП (разрабатывать, отлаживать и редактировать) во время обработки другой установки. Это сокращает простой оборудования.

г). Большинство САП имеют свободную форму представления исходных данных на входном языке, в том числе – геометрическая модель.

При табличной форме технолог заполняет специальные бланки в виде таблиц.

Представление в форме «меню» это свойство интерактивных САП, когда с экрана дисплея запрашивается требуемая информация и по выбору пользователя она вводится в систему.

д). Первые САП работали в пакетном режиме, когда данные, подготовленные технологом, вводились в ЭВМ и преобразовывались в УП для станка. В случае ошибок — процедура повторялась.

При интерактивном решении программирование происходит в режиме диалога и возможно повторение УП с любой исходной точки. Но диалог ограничивает разработчика в выборе средств для решения задачи. Поэтому такие САП эффективны в производствах с невысокой сложностью высоким уровнем унификации изготовляемых деталей или их элементов.

Сегодня происходит серьезное переосмысление подходов к организации отечественного промышленного производства. Требования заказчиков постоянно повышаются, их квалификация и осведомленность о тех или иных товарах на рынке также значительно возросли, и поэтому практически во всех отраслях приходится искать методы заинтересованности заказчиков новейшими разработками. Главным фактором успеха сегодня становится повышение качества и скорости проектирования с максимально быстрым доведением продукта до рынка.

Без компьютерной автоматизации уже невозможно производить современную сложную технику. Во всем мире происходит резкий рост компьютеризации на производстве и в быту. Внедрение компьютерных и телекоммуникационных технологий повышает эффективность и производительность труда. В условиях рыночной экономики и активной конкуренции особую остроту для машиностроительных заводов приобретает проблема регулярного обновления продукции, выпуска новых модификаций уже разработанных изделий. Прежде чем выпустить новую конкурентоспособную продукцию, необходимо провести большую работу по сбору, накоплению и оперативной обработке информации. Переработка больших объемов информации в настоящее время невозможна без использования ЭВМ.

На крупных предприятиях на передний план выходят вопросы организации взаимодействия проектировщиков и обеспечения интегрированного процесса, охватывающего все стадии — конструирование изделия, анализ, технологическое проектирование, получение программы для станка с ЧПУ. Важным элементом новых подходов к решению технологических задач являются инструменты проектирования — конструкторские и технологические САПР, программы анализа и системы подготовки производства.

Можно отметить следующие САП, разработанные в свое время в операционной системе MS DOS:

В последние 5-10 лет наиболее известны фирмы и их программные продукты.

Российские фирмы: АО «Топ Системы» (г. Москва), компания «Аскон» (г. Москва, г. Санкт-Петербург), АО «АвтоМеханика» (г. Москва), НТЦ «Вектор» (г. Москва), НТЦ «Конструктор» (г. Москва), НТЦ «ГЕММА» (г. Москва), компания «ТЕСИС» (г. Москва).

Зарубежные фирмы: компания «Omega Technologies Ltd.» (офисы в городах Москва и Ижевск), компания «Autodesk» (г. Москва), компания «Delcam» (г. Москва), фирма «Sprut Technology» (г. Москва) корпорация «SolidWorks» (г. Москва).

Эти фирмы предлагают полный набор программных средств, обеспечивающих высокие темпы, качество проектных решений, как для предприятий, так и отдельных пользователей. Эти пакеты прикладных программ используют новейшие идеи в области САПР и обеспечивают комплексную автоматизацию на использовании CAD/CAM/CAE — систем в проектировании технологических процессов; составлении технологической документации, отвечающей всем требованиям ЕСКД; в анализе и изготовлении изделий в машиностроении.

4.3. Автоматизация программирования оборудования с чпу, сам-системы

Оборудование с числовым программным управлением (ЧПУ) предназначено для автоматического выполнения процесса обработки деталей в соответствии с заданной управляющей программой. Наиболее распространенным является оборудование с ЧПУ для обработки резанием – обрабатывающие центры, фрезерные, токарные станки и др. Подразумевается, что оборудование с ЧПУ состоит из станка и системы ЧПУ. Система ЧПУ обеспечивает управление исполнительными органами и узлами станка в соответствии с управляющей программой так, что в результате выполняется заданный процесс обработки.

Управляющая программа представляет собой последовательность сгруппированных в блоки инструкций, определяющих траекторию перемещения инструмента и технологические режимы обработки. Блоки управляющей программы называются кадрами. Кадры содержат команды управления перемещениями по координатам X, Y, Z, поворотом вокруг осей X, Y, Z, задания подачи, скорости и направления вращения шпинделя, смены инструмента, включения охлаждения и др.

Ручное составление управляющей программы возможно для простых деталей с двух- трехкоординатной обработкой. При этом трехкоординатное программирование весьма неудобно и сложно, а 4-5- координатное практически невозможно.

Для деталей с чертежами на бумажных носителях задача автоматизации разработки управляющих программ решается с помощью систем автоматизированного программирования (САП) и систем автоматизированного расчета управляющих программ (САРП). В этих системах геометрия детали или траектория инструмента описывается с помощью специального языка и по этой информационной модели формируется управляющая программа для конкретного оборудования с ЧПУ.

В настоящее время подобные системы называют САМ-системами. Информационная модель детали существует в электронном виде, так как ее инструкция разрабатывается в какой-либо компьютерной графической системе. Оператор-технолог к этой информации добавляет технологическую часть (режимы, инструмент, указывает обрабатываемые поверхности и т.д.), т.е. то, что конкретная система не в состоянии сделать сама. Затем на основе этой информации система разрабатывает так называемую расчетно-технологическую карту, где покадрово задается информация для управляющей программы. Далее с помощью операционного модуля, который называется постпроцессором, формируется управляющая программа для органов управления конкретного оборудования. При этом САМ-система, которая готовит информацию для управляющей программы в виде расчетно-технологической карты, является универсальной, а постпроцессор привязан к конкретному оборудованию, точнее к его системе управления. Необходимость в постпроцессорах обуславливается разнообразием средств автоматизации, применяемых в станках различных фирм. Конечно, существуют различные регламентирующие стандарты, в том числе и международные, но они носят неконкретный рамочный характер, поэтому путь от информации для управляющей программы, т.е. от расчетно-технологической карты, к управляющей программе к управляющей программе конкретной системы управления конкретным оборудованием лежит через преобразование информацией с помощью постпроцессора.

Современные САМ-системы для обработки резанием обладают следующими возможностями:

- выбирают обрабатываемые поверхности;

- выбирают схемы обработки;

- выбирают режущий инструмент;

- задают режимы обработки;

- формируют оптимальные траектории движения инструмента с учетом припусков, точности, шероховатости;

- контролируют возможные столкновения инструмента с заготовкой на холостом ходу;

- не допускают случайной повторной обработки поверхностей;

- визуализируют на экране процесс обработки для оценки и контроля его со стороны оператора.