- УСТРОЙСТВО ЧИСЛОВОГО ПРОГРАММНОГО УПРАВЛЕНИЯ NC-200, NC-210, NC-220, NC-230. Руководство — часть 3

- 4.2.2. Программирование профиля и циклов токарной обработки

- 4.2.3. Программирование нарезания резьбы с помощью резьбового резца

- 4.2.2. Программирование профиля и циклов токарной обработки

- 4.2.3. Программирование нарезания резьбы с помощью резьбового резца

- Токарка NC210(100)

УСТРОЙСТВО ЧИСЛОВОГО ПРОГРАММНОГО УПРАВЛЕНИЯ NC-200, NC-210, NC-220, NC-230. Руководство — часть 3

файла, аналогичные тем, какие описаны в опции ATT.

Выбор команды переименования файла REN

При выборе опции REN на экран выводится подменю, которое за-

1 M P 1 | 2 M P 2 | 3 M P 3 | 4 M P 4 | 5 M P 5 | 6 M P 6 | 7 M P 0

После выбора памяти на экране визуализируется список файлов

выбранной памяти с маркером на одном из них. С помощью клавиш

«

СДВИГ НА СТРОКУ ВПЕРЁД» или «СДВИГ НА СТРОКУ НАЗАД» установить

маркер на имени файла, который следует переименовать, и нажать

клавишу «ENTER». После выполнения этих действий система запросит

ввести новое имя для выбранного файла:

Ввод имени завершить нажатием клавиши «ENTER».

Выполнение действий опции КОПИЯ

После нажатия в главном меню клавиши «F4» на экран выводится

подменю, запрашивающее имя памяти:

1 M P 1 | 2 M P 2 | 3 M P 3 | 4 M P 4 | 5 M P 5 | 6 M P 6 | 7 M P 0 | 8 T Y

После выбора памяти на экране визуализируется список файлов

выбранной памяти с маркером на одном из них. С помощью клавиш

«

СДВИГ НА СТРОКУ ВПЕРЕД» или «СДВИГ НА СТРОКУ НАЗАД» установите

маркер на имени файла, который следует копировать, и нажмите кла-

вишу «ENTER». После выполнения этих действий система запросит имя

4.2.2. Программирование профиля и циклов токарной обработки

В системе NC-201 при токарной обработке задание круговой интерполяции имеет следующие особенности:

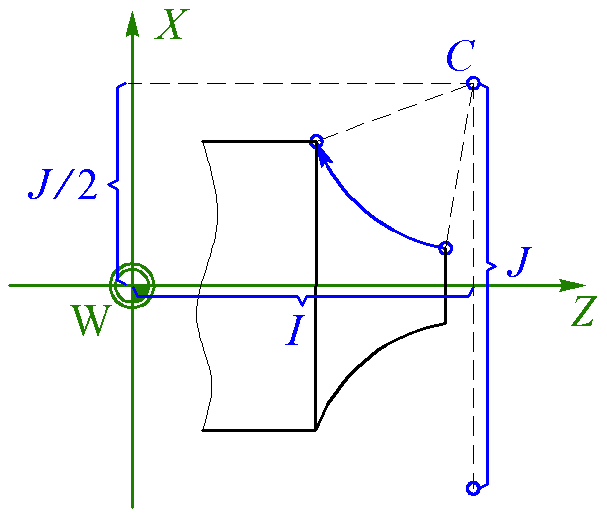

• положение центра С дуги окружности задается от нуля детали (рис. 4.3);

• координата центра С дуги вдоль оси Z определяется параметром I, а вдоль оси X – параметром J;

• значение параметра J задается диаметральным размером.

Рис. 4.3. Параметры круговой интерполяции в системе NC-201 (токарная обработка)

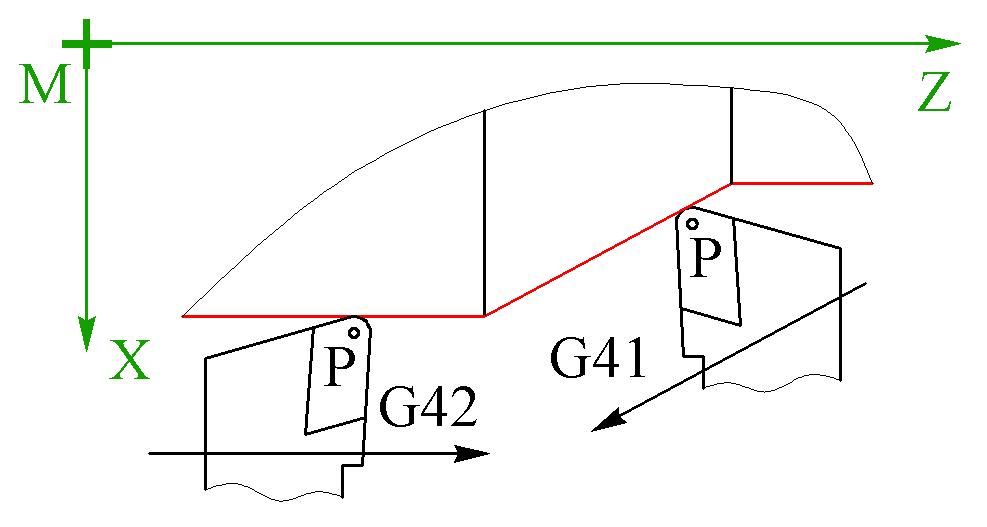

Коррекция на радиус режущей кромки инструмента вызывается функциями G41 и G42, выбор которых зависит от расположения инструмента относительно обрабатываемого контура. Функция G41 (G42) используется в том случае, когда инструмент расположен слева (справа) от обрабатываемого контура, если смотреть в направлении его движения (рис. 4.4).

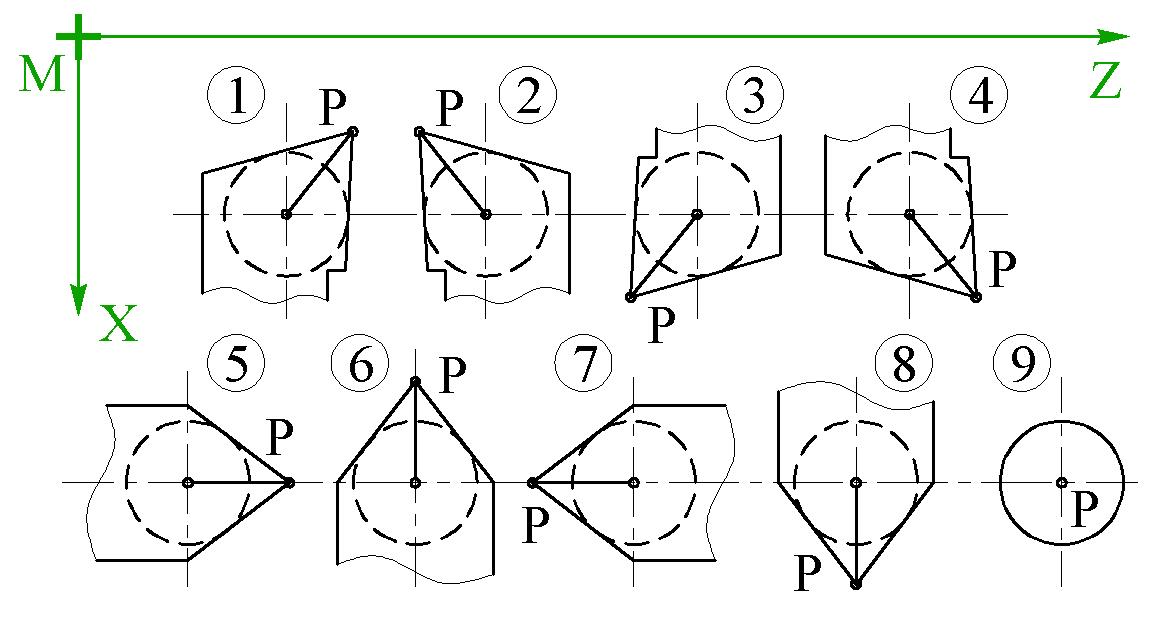

При задании коррекции резца на радиус его режущей кромки необходимо учитывать положение его центра в плоскости. Для учета различных вариантов расположения центра инструмента в плоскости используются цифровые коды, примеры которых приведены на рис. 4.5.

Рис. 4.4. Случаи использования функций G41 и G42 при токарной обработке

Рис. 4.5. Варианты положения центра инструмента в плоскости

В системе NC-201 существует возможность описать профиль детали и использовать это описание для реализации циклов многопроходной токарной обработки.

Определение профиля осуществляется с помощью трехбуквенного оператора DFP, который позволяет сохранить до 8 профилей. Внутри каждого профиля можно определить до 16 геометрических элементов траектории.

Запомненные профили могут вызываться из циклов черновой или чистовой токарной обработки (SPA, SPF, SPP, CLP).

При описании профиля следует соблюдать следующие правила:

1). Все кадры профиля должны содержать рабочие перемещения (G1, G2, G3). Быстрое позиционирование G0 может быть задано только в первом кадре.

2). Функция подачи F может программироваться внутри профиля, но она будет активизирована только во время цикла чистовой обработки этого профиля.

3). Определение профиля DFP всегда должено заканчиваться оператором EPF и предшествовать соответствующему циклу обработки.

Чтобы запрограммировать черновую обработку параллельно оси Х, используется следующий формат:

Чтобы запрограммировать черновую обработку параллельно оси Z, используется следующий формат:

• n – номер профиля, ранее запомненного с DFP (может изменяться от 1 до 8);

• Х – радиальный припуск по оси Х;

• Z – радиальный припуск по оси Z;

• L – число черновых проходов. Может изменяться от 1 до 255.

Х и Z можно пропустить. Если они присутствуют, то всегда должны иметь положительную величину.

Для программирования черновой обработки, параллельной оси Х с конечной обработкой вдоль профиля, используется следующий формат:

Для программирования черновой обработки параллельной оси Z, используется формат:

4.2.3. Программирование нарезания резьбы с помощью резьбового резца

Проход для нарезания резьбы с помощью резьбового резца задается функцией G33. При этом устанавливается синхронность главного движения и движения подачи. Формат кадра, в котором задается проход для нарезания резьбы, в общем случае имеет следующий вид:

N… G33 X… Z… K… I… R… LF

В приведенном кадре параметр K задает шаг резьбы, I – изменение шага резьбы, R – угол поворота шпинделя в градусах относительно нулевого положения шпинделя. При нарезании цилиндрической или конической резьбы с постоянным шагом в кадре достаточно указать лишь параметр K.

Для уменьшения динамической ошибки траектории при изменении направления движения инструмента с помощью функции G09 кодируют торможение в конце отработки кадра.

Цикл нарезания резьбы FIL позволяет программировать в одном кадре нарезание цилиндрической или конической резьбы за несколько проходов. Формат кадра при использовании трехбуквенного кода FIL имеет следующий вид:

где Z…, X… – координаты конечной точки при нарезании резьбы;

K… – шаг резьбы (знак определяет ось вдоль которой выполняется резьба: + вдоль оси Z, – вдоль оси X);

R… – расстояние между инструментом и деталью (по умолчанию r=1 мм);

Tхххх – четырех цифровой код, определяющий тип нарезаемой резьбы (по умолчанию задан код T0000):

• 0 – нарезание с конечным пазом;

• 1 – нарезание без конечного паза.

• 0 – внешнее нарезание резьбы;

• 1 – внутреннее нарезание резьбы.

L… – число проходов для черновой lчер и чистовой обработки lчис;

P… – число заходов резьбы (по умолчанию 1).

4.2.2. Программирование профиля и циклов токарной обработки

В системе NC-201 при токарной обработке задание круговой интерполяции имеет следующие особенности:

• положение центра С дуги окружности задается от нуля детали (рис. 4.3);

• координата центра С дуги вдоль оси Z определяется параметром I, а вдоль оси X – параметром J;

• значение параметра J задается диаметральным размером.

Рис. 4.3. Параметры круговой интерполяции в системе NC-201 (токарная обработка)

Коррекция на радиус режущей кромки инструмента вызывается функциями G41 и G42, выбор которых зависит от расположения инструмента относительно обрабатываемого контура. Функция G41 (G42) используется в том случае, когда инструмент расположен слева (справа) от обрабатываемого контура, если смотреть в направлении его движения (рис. 4.4).

При задании коррекции резца на радиус его режущей кромки необходимо учитывать положение его центра в плоскости. Для учета различных вариантов расположения центра инструмента в плоскости используются цифровые коды, примеры которых приведены на рис. 4.5.

Рис. 4.4. Случаи использования функций G41 и G42 при токарной обработке

Рис. 4.5. Варианты положения центра инструмента в плоскости

В системе NC-201 существует возможность описать профиль детали и использовать это описание для реализации циклов многопроходной токарной обработки.

Определение профиля осуществляется с помощью трехбуквенного оператора DFP, который позволяет сохранить до 8 профилей. Внутри каждого профиля можно определить до 16 геометрических элементов траектории.

Запомненные профили могут вызываться из циклов черновой или чистовой токарной обработки (SPA, SPF, SPP, CLP).

При описании профиля следует соблюдать следующие правила:

1). Все кадры профиля должны содержать рабочие перемещения (G1, G2, G3). Быстрое позиционирование G0 может быть задано только в первом кадре.

2). Функция подачи F может программироваться внутри профиля, но она будет активизирована только во время цикла чистовой обработки этого профиля.

3). Определение профиля DFP всегда должено заканчиваться оператором EPF и предшествовать соответствующему циклу обработки.

Чтобы запрограммировать черновую обработку параллельно оси Х, используется следующий формат:

Чтобы запрограммировать черновую обработку параллельно оси Z, используется следующий формат:

• n – номер профиля, ранее запомненного с DFP (может изменяться от 1 до 8);

• Х – радиальный припуск по оси Х;

• Z – радиальный припуск по оси Z;

• L – число черновых проходов. Может изменяться от 1 до 255.

Х и Z можно пропустить. Если они присутствуют, то всегда должны иметь положительную величину.

Для программирования черновой обработки, параллельной оси Х с конечной обработкой вдоль профиля, используется следующий формат:

Для программирования черновой обработки параллельной оси Z, используется формат:

4.2.3. Программирование нарезания резьбы с помощью резьбового резца

Проход для нарезания резьбы с помощью резьбового резца задается функцией G33. При этом устанавливается синхронность главного движения и движения подачи. Формат кадра, в котором задается проход для нарезания резьбы, в общем случае имеет следующий вид:

N… G33 X… Z… K… I… R… LF

В приведенном кадре параметр K задает шаг резьбы, I – изменение шага резьбы, R – угол поворота шпинделя в градусах относительно нулевого положения шпинделя. При нарезании цилиндрической или конической резьбы с постоянным шагом в кадре достаточно указать лишь параметр K.

Для уменьшения динамической ошибки траектории при изменении направления движения инструмента с помощью функции G09 кодируют торможение в конце отработки кадра.

Цикл нарезания резьбы FIL позволяет программировать в одном кадре нарезание цилиндрической или конической резьбы за несколько проходов. Формат кадра при использовании трехбуквенного кода FIL имеет следующий вид:

где Z…, X… – координаты конечной точки при нарезании резьбы;

K… – шаг резьбы (знак определяет ось вдоль которой выполняется резьба: + вдоль оси Z, – вдоль оси X);

R… – расстояние между инструментом и деталью (по умолчанию r=1 мм);

Tхххх – четырех цифровой код, определяющий тип нарезаемой резьбы (по умолчанию задан код T0000):

• 0 – нарезание с конечным пазом;

• 1 – нарезание без конечного паза.

• 0 – внешнее нарезание резьбы;

• 1 – внутреннее нарезание резьбы.

L… – число проходов для черновой lчер и чистовой обработки lчис;

P… – число заходов резьбы (по умолчанию 1).

Токарка NC210(100)

Пожалуйста Войти или Регистрация, чтобы присоединиться к беседе.

А это уже сама программа. Тут и разьбонарезание и сверление.

С уважением Сергей Зарубин

(DFP,1)

G1X62.0156Z87.4402

X66.8222Z80.7939

G2X64.4034Z80.446R9.1301

X52.3886Z71.8665R9.1301

X70.6488Z62.7364R9.1301

X76.894Z63.287R9.1301

X79.1266Z63.7801R9.1301

G1X82.1112Z59.6532

G2X78.0966Z59.171R9.1301

X66.0818Z50.5914R9.1301

X84.342Z41.4613R9.1301

X90.5874Z42.0119R9.1301

X94.2182Z42.912R9.1301

G1X97.0066Z39.0565

G2X93.0854Z38.5801R9.1301

X81.0706Z30.0006R9.1301

X99.3308Z20.8705R9.1301

X105.5762Z21.4211R9.1301

X109.1278Z22.2958R9.1301

G1X116.1248Z12.6208

X149.122Z7.885

(EPF)

(DFP,2)

G1X62.0156Z87.4402

X66.8222Z80.7939

G2X64.4034Z80.446R9.1301

X52.3886Z71.8665R9.1301

X70.6488Z62.7364R9.1301

X76.894Z63.287R9.1301

X79.1266Z63.7801R9.1301

G1X82.1112Z59.6532

G2X78.0966Z59.171R9.1301

X66.0818Z50.5914R9.1301

X84.342Z41.4613R9.1301

X90.5874Z42.0119R9.1301

X94.2182Z42.912R9.1301

G1X97.0066Z39.0565

G2X93.0854Z38.5801R9.1301

X81.0706Z30.0006R9.1301

X99.3308Z20.8705R9.1301

X105.5762Z21.4211R9.1301

X109.1278Z22.2958R9.1301

G1X116.1248Z12.6208

X149.122Z7.885

(EPF)

N1 T1.1 M6

N2 S10000 M3

N3 G90 G95 F0.4

N4 G0X74.655Z91.6072

N5 (SPA, Z, 1 , L4, X2, Z1 )

M5

N7 T2.2 M6

N8 S10000 M3 F0.4

N9 G0X97.3498

N10 (SPP, 2 , L5, X1 X7, Z0.5 Z6 )

M5

N12 T3.3 M6

N13 S10000 M3 F0.2

N14 G0X66.2938

N15 (TMR=0.5)

N16 (TGL,Z6.5015, X45.3905,K4)

M5

N18 T6.6 M6

N19 S10000 M3

N20 G0X44.7932

N21 G0Z19.7086

N22G81R4.181Z-74.953F0.5

N23 X0

N24 G80

N25 G0Z19.7086M5

N27 T4.4 M6

N28 S10000 M3

N29 G0X88.9886

N30 G0X71.0716Z87.1279

N31 (FIL,Z19.0434, X147.517, K5, L5.2,R3, T000,P1 )

N32 M30

Вложения:

Пожалуйста Войти или Регистрация, чтобы присоединиться к беседе.