- Программирование Фрезерной Обработки На Станках С Чпу

- Компенсация радиуса инструмента (G41-G42-G40) при программировании

- Особенности программирования контуров при фрезерной обработке

- Основы программирования

- Ввод нулевых точек, смена инструмента, включение частоты вращения шпинделя, ввод рабочей подачи

- Программирование перемещений на быстром ходу

Программирование Фрезерной Обработки На Станках С Чпу

Программирование фрезерной обработки на станках с чпу — это важнейшая часть технологического обеспечения на современных предприятиях, заключающаяся в задании взаимосвязанной последовательности команд, представляющих закодированный алгоритм движения рабочих органов фрезерного станка, режущего инструмента и заготовки. Наиболее распространенным международным стандартизированным буквенно-цифровым кодом остается ISO 7 bit. Передовые СЧПУ поддерживают как стандартный код, так и фирменные диалоговые языки.

Наряду с операциями, которые включает в себя технология обработки отверстий на станке с чпу, на обрабатывающем центре выполняются операции фрезерования. Программирование фрезерной обработки поверхностей дисковыми и торцовыми фрезами не вызывает каких-либо затруднений. Программирование обработки контуров концевыми фрезами имеет ряд особенностей.

Компенсация радиуса инструмента (G41-G42-G40) при программировании

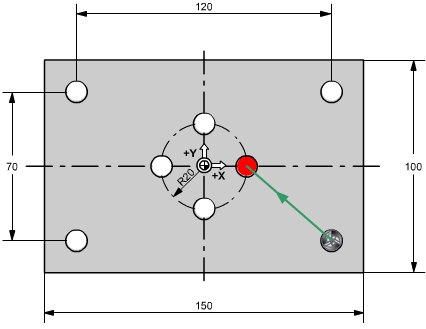

Рассмотрим следующую ситуацию: допустим необходимо выполнить фрезерование контура детали, представленной на рис. 1. Для обработки принимаем цилиндрическую концевую фрезу Ø16 мм. У вращающегося инструмента обычно точка привязки расположена на оси вращения (рис. 1).

Рис. 1. Программирование траектории перемещения инструмента при обработке контура

В таком случае траектория перемещения инструмента – это траектория перемещения точки, лежащей на оси его вращения. Очевидно, что такая траектория будет повторять контур детали и лежать на постоянном удалении от детали равном радиусу инструмента. Траектория, лежащая на равном расстоянии от контура детали, называется эквидистантой.

Выполним программирование фрезерной обработки и запишем управляющую программу для представленной детали:

N1 T1.1 M6

N2 S1100 F95 M13

N3 X-24 Y4 Z-3

N4 G3 X-8 Y20 R16

N5 ;осуществляем плавное врезание инструмента на глубину припуска

N6 G1 Y148

N7 X70

N8 G2 X148 Y70 R78

N9 G1 Y-8

N10 X-8

N11 Y22

N12 G3 X-24 Y38 R16

N13 G X-20 Y-25 Z50

N14 M30

Представим следующую ситуацию: допустим на текущий момент нет фрез Ø16 мм, а есть фрезы Ø18 мм, следовательно, данная программа уже становится непригодной для обработки. В такой ситуации приходится разрабатывать новую траекторию перемещения инструмента, рассчитывать новые опорные точки, проводить корректировку кадров управляющей программы. Данный недостаток значительно снизил бы эффективность использования станков с ЧПУ. Как видно из представленного примера, при изменении размеров инструмента траектория перемещений не меняется, меняются лишь координаты опорных точек в зависимости от текущего диаметра инструмента. С данной задачей легко справляется система ЧПУ при использовании подготовительных функций компенсации размеров инструмента (G41, G42):

- G41 — включение компенсации, инструмент слева от заготовки;

- G42 — включение компенсации, инструмент справа от заготовки;

- G40 — отмена компенсации.

Особенностью использования компенсации инструмента на рассматриваемой системе ЧПУ является то, что при программировании траектории перемещений условно принимается диаметр инструмента, равный нулю. Траектория инструмента совпадает с обрабатываемым контуром и в программе фактически описывается обрабатываемый контур.

Какую из двух функций использовать определить очень просто — достаточно посмотреть на инструмент в направлении его перемещения (если инструмент находится слева от детали – G41, справа – G42).

До программирования компенсации радиуса инструмента необходимо определить плоскость интерполяции. Как известно, плоскость интерполяции может быть определена при помощи G17 (устанавливается при включении устройства), G18, G19.

Инструмент должен позиционироваться к стартовой точке на профиле при помощи линейной интерполяции. Однако первый элемент (кадр) профиля может быть как линейным, так и круговым.

Для отмены компенсации радиуса инструмента необходимо запрограммировать функцию G40.

Действие функций G41, G42 прекращается в первом же кадре движения после кадра с функцией G40.

При программировании профиля фрезерной обработки на станках с чпу с компенсацией радиуса инструмента следует помнить, что:

- первое перемещение должно быть линейным, т. е. на быстром ходу или при скорости обработки (G00- G01);

- блоки с функциями M, S и T не могут программироваться внутри области кадров, на которую распространяется действие функций G41 и G 42;

- профиль может обрабатываться в непрерывном режиме (G27- G28) или в режиме «от точки к точке» (G29), в автоматическом или кадровом режиме;

- на первой и последней точке профиля центр инструмента позиционируется перпендикулярно профилю на программируемой точке.

Следовательно, траектория перемещений инструмента и управляющей программы примут вид (рис. 2):

N1 T1.1 M6

N2 S1100 F95 M13

N3 Z-3

N5 G41 X-16 Y4

N6 ;так как инструмент находится слева от контура используем G41

N7 G3 X0 Y20 R16

N8 G1 Y140

N9 X70

N10 G2 X140 Y70 R70

N11 G1 Y0

N12 X0

N13 Y22

N14 G40 G3 X-16 Y38 R16

N15 G X-20 Y-25 Z50

N16 M30

Рис. 2. Пример программирования траектории перемещения инструмента с использованием функции коррекции инструмента

Особенности программирования контуров при фрезерной обработке

При перемещении из точки 2 в точку 3 будет наблюдаться отрыв инструмента от обрабатываемой заготовки (рис. 3), а при последующем перемещении в точку 4 инструмент повторно осуществляет врезание на глубину припуска. При подобной обработке металла фрезерным станком, врезание осуществляется в жестком режиме. Все это приводит к снижению стойкости инструмента, а также, вследствие деформации инструмента и детали, к появлению «недорезов» на обрабатываемой поверхности (рис. 4).

Рис. 3. Отрыв и врезание инструмента при фрезеровании контура заготовки детали

Поэтому для всех участков траектории, где изменение направления движения инструмента превышает 180o, выполняют сопряжение контура (рис. 5). Сопряжение осуществляется путем перемещения инструмента по дуге окружности радиусом, равным радиусу инструмента, и центром, расположенным в точке излома контура.

Рис. 4. Схема формирования «недореза» на поверхности заготовки детали

Точки начала и конца дуги сопряжения определяются следующим образом: из точки излома контура строятся два перпендикуляра к сопрягаемым поверхностям, точки пересечения перпендикуляров и эквидистанты являются началом и концом дуги сопряжения.

При такой траектории перемещения инструмент постоянно касается детали, обеспечивая исключение появления «недорезов».

Система ЧПУ NC-201 (подробнее в статье “Структура систем чпу фрезерных станков”) позволяет автоматически выполнять скругления, сопряжения контура и скосы. Скругления выполняются программированием адреса r, скосы – b.

При программировании выпуклого пути перемещением против часовой стрелки радиус r, связывающий линии, должен иметь положительную величину; при перемещении по часовой стрелке программируется отрицательный радиус. Радиус r=0 выполняет сопряжение контура путем генерирования радиуса, равного нулю на детали.

Программирование фрезерной обработки на станках с чпу с выполнением сопряжений в этом случае примет вид:

N1 T1.1 M6

N2 S1100 F95 M13

N3 Z-3

N5 G41 X-16 Y4

N6 ;так как инструмент находится слева от контура, используем G41

N7 G3 X0 Y20 R16

N8 G1 Y140

N9 r0

N10 X70

N11 G2 X140 Y70 R70

N12 G1 Y0

N13 r0

N14 X0

N15 r0

N16 Y22

N17 G40 G3 X-16 Y38 R16

N18 G X-20 Y-25 Z50

N19 M30

Скос программируется как расстояние от точки пересечения между линиями (рис. 6).

Кодом UOV можно определить припуск в операциях контурной обработки. Заданный в программе или введенный с клавиатуры код UOV временно модифицирует значение корректировки на величину, равную установленному значению.

Пример: UOV=1,5 – при обработке будет оставлен припуск в 1,5 мм на сторону, при выполнении получистовой обработки.

Рис. 6. Пример программирования скоса (фаски) на поверхности заготовки

Основы программирования

В управляющей программе в форме команд описываются все действия, которые должен совершить станок для обработки детали.

Программа состоит из кадров (строк), в кадре описывается отдельное действие, выполняемое станком.

Кадр состоит из порядкового номера (необязательный параметр) буквенных адресов(X, Z, S, T и т. д.), математического знака « — » (минус) и числовой части.

Как правило, управляющая программ, начинается с ввода нулевых точек, задания команд смены инструмента и установки режимов резания.

Ввод нулевых точек, смена инструмента, включение частоты вращения шпинделя, ввод рабочей подачи

Смещение нуля детали по G54

Установка в рабочее положение инструмента №2.

Включение корректора на длину инструмента №2.

Частота вращения шпинделя 1500 об/мин, правое вращение

Величина рабочей подачи 400 мм/мин.

Команда G94 является активной при включении станка (эту команду можно в программу не вводить).

Смещение нуля детали по G55

Установка в рабочее положение инструмента №3

Включение корректора на длину инструмента №3

Частота вращения шпинделя 800 об/мин, правое вращение.

Величина рабочей подачи в мм/об (1мм/об)

При программировании перемещений с 4-й и 5-й осью используют так же функцию программирования подачи G93 (обратнозависимая подача).

Адрес F кадры/мин указывает сколько раз в минуту, могло бы быть отработанно данное перемещение (для определения времени необходимого на отработку кадра разделите единицу на значение F).

F3. кадр будет отработан за 1/3 минуты.

F0.1 кадр будет отработан за (1/0.1) 10-ть минут.

Отработать перемещение за ½мин.

G1 Y10. F0.5

Отработать перемещение за 2минуты.

При активной функции G93 величина рабочей подачи F должна указываться в каждом кадре содержащем данное перемещение.

Программирование перемещений на быстром ходу

Движение на быстром ходу программируются кодом G0 с указанием конечной точки перемещения в абсолютной или относительной системе координат (после значения целого числа миллиметров обязательно должен стоять знак десятичной точки).

При перемещении по G0 каждая ось перемещается с одинаковой скоростью, но завершение перемещения осей происходит не одновременно, по этому путь перемещения инструмента одновременно по двум координатам, как правило, представляет собой ломаную прямую линию.

Линейное перемещение на рабочей подаче G1:

Перемещение может происходить по одной либо нескольким осям. Движение всех осей начинается и заканчивается одновременно.

G90 Абсолютная система отсчёта

G90 G94 абсолютная система отсчёта, подача в мм/мин.

G1 X60. Y35. F300. переместится на в точку с координатами X=60мм Y=35мм на подаче 300мм/мин.

G0 Z0 переместится на быстром ходу по оси Z в точку 0.

G91 Относительная система отсчёта

G91 G94

G1 X-40. Y35. F80. переместить инструмент на рабочей подаче в правлении «минус» по оси X на 40мм, одновременно переместить ось Y в направлении «плюс» на 35мм.

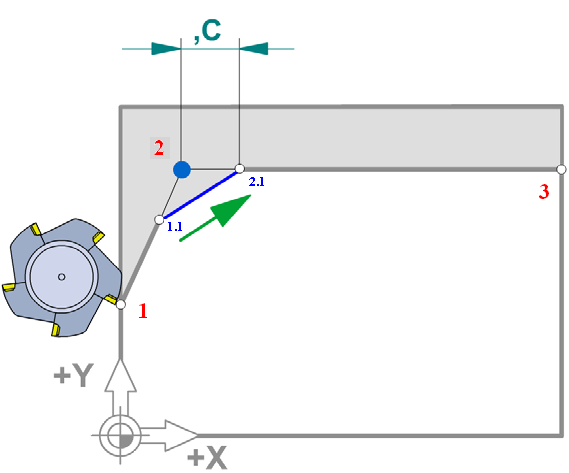

Кроме того там, где имеются сходящиеся элементы, можно автоматически вставит снятие фаски, либо обработку скругления в конце перемещения при помощи команд:

, C

G1 X0 Y25. перемещение в точку 1

G 1 X10. Y50. ,R12. перемещение в точку 2 с автоматической вставкой скругления, точки 1.1 2.1.