- Руководство и советы по программированию токарных станков с ЧПУ

- Примеры программы токарного станка с ЧПУ

- Популярная программа цикла токарных станков с ЧПУ

- Советы и руководство по программированию токарной обработки с ЧПУ

- 2. Выберите правильный путь подачи (инструмента)

- 3. Гибко используйте специальный G-код, чтобы обеспечить качество и точность обработки деталей с ЧПУ.

- Дополнительная информация

- Основы программирования системы чпу haas в примерах токарная обработка

- Основы программирования

- Ввод нулевых точек, смена инструмента, включение частоты вращения шпинделя, ввод рабочей подачи

Руководство и советы по программированию токарных станков с ЧПУ

Станки с ЧПУ представляют собой комбинацию электронных информационных технологий и традиционных процессов обработки, использующих прецизионное оборудование, компьютер, связь и другие методы, чтобы обеспечить эффективное решение для сложного, точного мелкосерийного производства деталей. Возьмите токарный станок в качестве примера, как сделать программу токарной обработки с ЧПУ? Здесь мы приводим некоторые советы и примеры по программированию токарных станков с ЧПУ.

Примеры программы токарного станка с ЧПУ

Пример программирования токарного станка с ЧПУ 1. Программа по снятию фаски:

N10 G92 X70 Z10 (установить систему координат и определить положение точки установки инструмента)

N20 G00 U-70 W-10 (от точки начала программирования до центра переднего торца заготовки)

N30 G01 U26 C3 F100 (снятие фаски 3 × 45° под прямым углом)

N40 W-22 R3 (скругление фаски R3)

N50 U39 W-14 C3 (длина перевернутой стороны 3 равнобедренных прямого угла)

N60 W-34 (обработка внешнего круга Φ 65)

N70 G00 U5 W80 (возврат к исходной точке программирования)

N80 M30 (остановка шпинделя, завершение основной программы и сброс)

Программа токарного станка круговой интерполяции G02/G03 Инструкция:

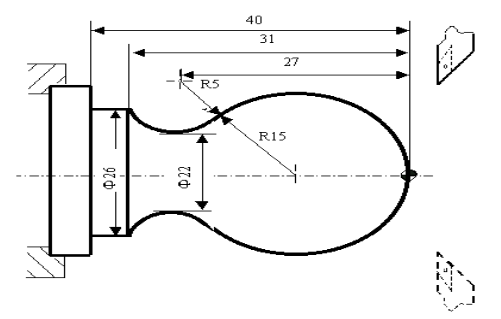

N1 G92 X40 Z5 (установить систему координат заготовки и определить положение точки установки инструмента)

N2 M03 S400 (шпиндель вращается со скоростью 400 об/мин)

N3 G00 X0 (к центру заготовки)

N4 G01 Z0 F60 (контактная заготовка)

N5 G03 U24 W-24 R15 (обработка дугового сечения R15)

N6 G02 X26 Z-31 R5 (обработка дугового сечения R5)

N7 G01 Z-40 (обработка внешнего круга Φ 26)

N8 X40 Z5 (инструмент возвращает точку настройки)

N9 M30 (остановка шпинделя, завершение основной программы и сброс)

Популярная программа цикла токарных станков с ЧПУ

G71 – Цикл черновой обработки

G73 – Цикл повторения шаблона

G75 – Цикл нарезания канавок с насечкой

G83 – Цикл сверления с центральным сверлением по оси Z

G84 – Цикл нарезания резьбы по оси Z

G87 – Цикл сверления с выводом сверла по оси X

G88 – Цикл нарезания резьбы по оси X

Советы и руководство по программированию токарной обработки с ЧПУ

Чтобы сделать программу ЧПУ для токарного станка, в процессе программирования можно применить несколько советов.

1. Эффективное использование встроенной программы цикла

1) В полной мере используйте программу циклов ЧПУ.

— В системе ЧПУ FANUCO―TD токарный станок с ЧПУ имеет более 10 видов циклических программ, таких как G70 и G71

– В системе Siemens существуют стандартные циклы обработки LCYC82, LCYC83, LCYC840, LCYC85, LCYC93, LCYC94, LCYC95, LCYC97 и т. д., есть цикл нарезания канавок LCYC93, нарезание резьбы LCYC97 и цикл нарезания заготовок LCYC95. Они играют решающую роль в высоких программирование эффективности, особенно LCYC95 и LCYC93. Пока заданы начальная и конечная точки контура, можно гарантировать, что детали будут соответствовать требованиям чертежа детали и требованиям процесса, и, что более важно, программирование будет быстрым и удобным. Следовательно, необходимо понимать инструкции по программированию фиксированного цикла станка при работе на станке с ЧПУ. При гибком и всестороннем использовании время отладки программирования может быть сокращено при обработке небольших партий деталей, чтобы повысить эффективность программирования и эффективность производства.

В токарной операции на ЧПУ часто повторяется определенная фиксированная операция обработки. Эта часть операции может быть записана в подпрограммы, заранее сохранена в памяти и вызвана в любое время в зависимости от необходимости, так что программирование становится простым и быстрым.

2. Выберите правильный путь подачи (инструмента)

Траектория подачи — это траектория движения режущего инструмента в течение всего процесса обработки, то есть траектория, по которой проходит инструмент, начинает подачу от точки настройки до точки возврата в точку завершения программы обработки.

1) Попробуйте сократить путь инструмента, уменьшить пустой ход и повысить эффективность производства.

— Используйте отправную точку. Например, при циклической обработке в соответствии с фактической обработкой заготовки разделите начальную точку инструмента и точку установки инструмента. В целях обеспечения безопасности и удовлетворения потребностей в смене инструмента начальная точка инструмента должна быть как можно ближе к заготовке, чтобы уменьшить холостой ход инструмента, сократить путь подачи и сэкономить время выполнения в процессе обработки.

– При черновой или получистовой обработке припуск на заготовку большой, поэтому следует использовать соответствующий метод циклической обработки. Принимая во внимание жесткость обрабатываемых деталей и требования технологии обработки, следует использовать кратчайший путь подачи при резке, чтобы сократить время холостого хода, повысить эффективность производства и снизить износ инструмента.

Обеспечьте безопасность процесса обработки

Избегайте взаимодействия между инструментом и необработанной поверхностью и избегайте столкновения между инструментом и заготовкой. Если заготовку необходимо обрабатывать при встрече с канавкой, следует отметить, что точки подачи и отвода должны быть перпендикулярны направлению канавки, а скорость подачи не может быть «G0». Команда «G0» не иметь одновременного перемещения «X, Z».

3. Гибко используйте специальный G-код, чтобы обеспечить качество и точность обработки деталей с ЧПУ.

1) Возврат к нулевой точке станка — G28, выравнивание станины — G29

Базовая точка – это фиксированная точка на станке. Инструмент можно легко переместить в это положение с помощью функции возврата в референтную точку. При практической обработке точность продуктов можно повысить, умело используя инструкцию по возврату в исходную точку. Чтобы обеспечить точность обработки основных размеров, инструмент может вернуться в исходную точку перед обработкой основного размера, а затем снова вернуться в позицию обработки. Целью этой практики является повторная проверка эталона для определения размерной точности обработки.

2) Время выдержки — G04

– Временно ограничить работу программы обработки.

– Чтобы уменьшить количество ошибок оператора, вызванных усталостью или частыми нажатиями, вместо запуска первой части используется команда G04. Программа обработки детали разработана как циклическая подпрограмма, а инструкция G04 разработана в основной программе, вызывающей циклическую подпрограмму. При необходимости в качестве завершения или проверки программы выбирается инструкция остановки плана М01.

– При нарезании резьбы метчиком по центральной резьбе необходимо нарезать резьбу эластичным цилиндрическим патроном, чтобы метчик не сломался при нарезании резьбы до дна. Команда задержки G04 устанавливается в нижней части резьбы, чтобы метчик выполнял нарезание без подачи. Время задержки должно гарантировать полную остановку шпинделя. После полной остановки шпинделя он реверсируется в соответствии с исходной скоростью вращения вперед, а метчик перемещается назад в соответствии с исходным опережением.

3) Инкрементальное программирование — G91, абсолютное программирование — G90.

Инкрементальное программирование принимает положение острия инструмента в качестве начала координат, а кончик инструмента перемещается относительно начала координат для программирования. Во всем процессе обработки абсолютное программирование имеет относительно единую точку отсчета, то есть начало координат, поэтому его совокупная ошибка меньше, чем у относительного программирования. При токарной обработке с ЧПУ точность радиального размера заготовки выше, чем осевого размера. Поэтому абсолютное программирование лучше для радиального измерения в программировании. Учитывая удобство обработки, относительное программирование принимается для осевого размера, но абсолютное программирование лучше использоваться для важного осевого размера.

Дополнительная информация

- Заказчик: Организация

- Статус: Нет исполнителя

- Срок сдачи проекта после оплаты аванса: 01.10.2020

- ЦЕЛЬ ПРОЕКТА: Рассказать подробней про тему проекта

Основы программирования системы чпу haas в примерах токарная обработка

Данное пособие предназначено для обучения основам программирования токарного станка с ЧПУ HAAS на основе приведенных примеров управляющих программ. Работа функций описывается в объёме необходимом для выполнения конкретных задач. Полное описание функций не приводится.

С полным описанием работы функций вы можете ознакомиться в руководстве по программированию HAAS.

Пособие входит в комплекс методического обеспечения разработанного в филиале ПТК РИПО по обучению работе на станках с программным управлением HAAS. Перед началом работы слушатели должны изучить темы учебно-методического комплекса по наладке и управлению станков с ЧПУ, ознакомится с работой и назначением основных функций станка HAAS.

Наибольший эффект при обучении достигается при использовании данного пособия в комплексе с учебной программой CAD/CAM KELLER и тренажёром системы ЧПУ HAAS.

Все приведенные в пособии программные коды были отработанны и проверенны на тренажёре HAAS.

Основы программирования

В управляющей программе в форме команд описываются все действия, которые должен совершить станок для обработки детали.

Программа состоит из кадров (строк), в кадре описывается отдельное действие, выполняемое станком.

Кадр состоит из порядкового номера (необязательный параметр) буквенного адреса(X, Z, S, T и т. д.), математического знака « — » (минус) и числовой части.

Как правило, управляющая программ, начинается с ввода нулевых точек, задания команд смены инструмента и установки режимов резания.

Ввод нулевых точек, смена инструмента, включение частоты вращения шпинделя, ввод рабочей подачи

Смещение нуля детали по G54

Установка инструмента №2 включение корректора №02

Программирование частоты вращения в об/мин

Программирование подачи в мм/об

Частота вращения шпинделя 850 об/мин

Направление вращения от оператора (для станков с наклонной станиной резец установлен пластиной вверх).

Команды G97 G99 являются активными при включении станка (эти команды можно в программу не вводить.

Смещение нуля детали по G55

Ограничение максимальной частоты вращения 3500 об/мин

Установка инструмента №10, включение корректора №10

Частота вращения в м/мин (постоянство скорости резания)

Скорость резания 200 м/мин, направление вращение на оператора (для станков с наклонной станиной резец установлен пластиной вниз).

Программирование подачи в мм/мин, скорость подачи 300мм/мин